A lo largo de los años, JP-TECH ha desarrollado un protocolo interno que le permite obtener excelentes resultados en el diseño y construcción de su maquinaria, así como en la fase de prueba y puesta en marcha.

- Todo parte de la fase de estudio y análisis de los problemas a resolver

- Luego pasamos a la fase de diseño en la que JP-TECH interactúa con sus técnicos y colaboradores para el desarrollo del proyecto.

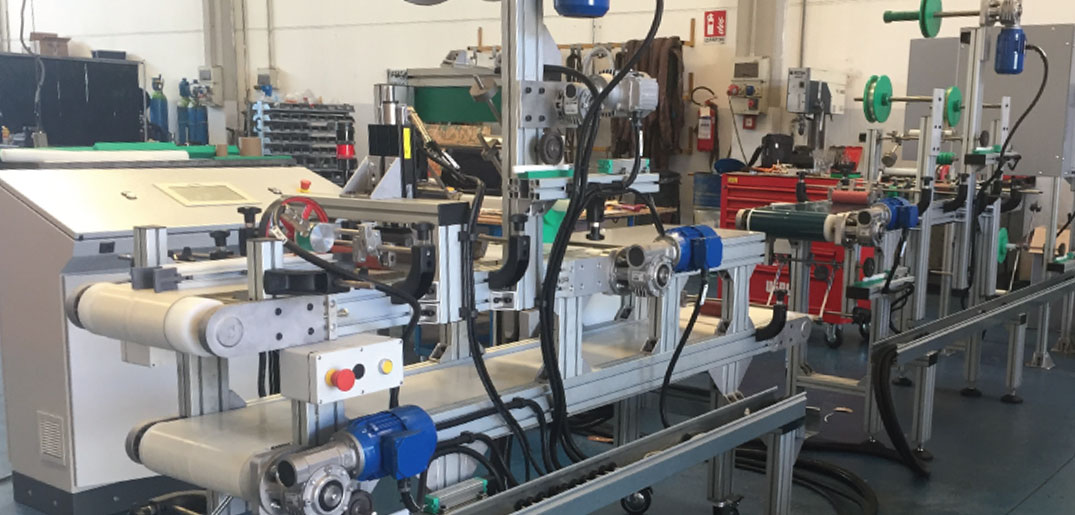

- Ahora es el momento de la construcción, JP-TECH en su sitio de producción construye la mayoría de los componentes internamente y se encarga del montaje de toda la máquina/línea.

- Después de la realización de la maquinaria/línea, JP-TECH en su sede realiza las pruebas con el material de referencia (suministrado por el cliente).

- Una vez realizadas escrupulosas pruebas de verificación y ensayo, JP-TECH también se encarga de la instalación en el cliente.

- Finalmente, se realiza una prueba más en las instalaciones del cliente y al mismo tiempo se entrega toda la documentación necesaria a la empresa para definir la maquinaria como "LISTA Y UTILIZABLE".

ESTUDIO

PROYECTO

REALIZACIÓN

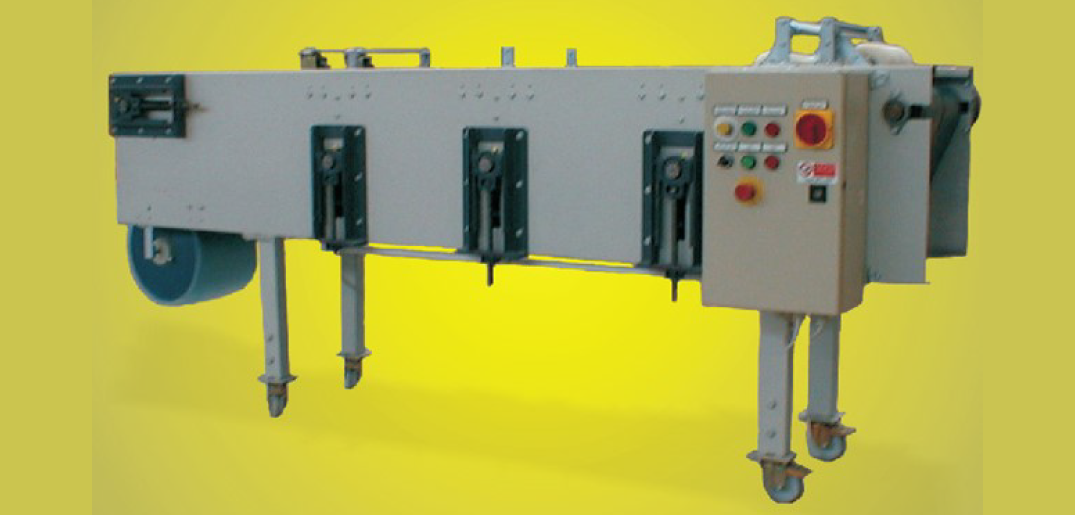

P-LCS 028

La calandra de nueva construcción es específicamente una calandra de 3 cilindros con configuración en "Y", opcional para garantizar velocidad y fricción variable, todo para garantizar al cliente la capacidad de trabajar diferentes productos.

Además de la maquinaria primaria, también hemos suministrado máquinas accesorias, completando una línea que puede procesar todos los productos de la empresa cliente.

En particular, la línea está equipada con:

- Sistema de tejido con cambio de bobina "on the run"

- Máquina para corte, recuperación de chatarra y gofrado de materiales

- Máquina para calentar el producto y, si es necesario, aplicar material especial

- Máquina de enfriamiento del producto

- Bobinador automático

La línea está totalmente equipada para el control y lectura de datos según el Plan Industria 4.0.

El mezclador abierto se ha reacondicionado completamente como nuevo, de hecho hemos hecho mucho más.

En la máquina se han instalado por primera vez en el mundo los sistemas Electrohidrostáticos MOOG , que permitirán a la máquina mover el cilindro móvil con unos pocos litros de aceite (los sistemas anteriores utilizaban unos 200), además de la casi inexistente consumo de energía. JP-TECH lleva años ofreciendo en el mercado máquinas verdes con las últimas tecnologías aplicadas al sector. La atención al consumo de energía y aceite siempre ha sido un punto fuerte de JP-TECH. Por cierto un profundo y sincero agradecimiento a nuestro cliente Vibram Group

por haber aceptado el reto de montar estos innovadores sistemas. Vibram se ha centrado en la sostenibilidad y una producción totalmente Verde durante años, gracias a un personal atento a las necesidades tecnológicas del mercado y siempre listo para adoptar las soluciones más innovadoras del mercado

Un agradecimiento especial a nuestros socios que han trabajado con nosotros para lograr este objetivo Moog Inc. ROGAL SRL Multi Data srl Maier Italia @UTP TP Tecnologie Pneumatiche Sella Srl

JP-MJR3

El mezclador abierto para caucho JP-MJR3 es una máquina que, además de respetar todas las particularidades y características de los anteriores modelos nacidos en JP-TECH, “se ha enriquecido con” nuevas prestaciones.

En él se montan los nuevos sistemas EAS nacidos en colaboración con Moog que ahora se han mejorado con la pieza que hemos patentado que los hace aún más eficientes y sostenibles.

Además de los nuevos sistemas patentados, hemos implementado nuestro software con la gestión automática de todas las fases de mezcla.

El software también ha sido mejorado en el control del ahorro energético y en el control de los componentes presentes en la máquina.

El software puede alertar al operador y a los técnicos de mantenimiento para que realicen verificaciones de fluidos de lubricación, engrase de guías y verificaciones de desgaste del sistema de frenos, así como muchas otras alertas.

Otra parte fundamental es el monitoreo constante de los sistemas de seguridad.

ELSA JP-AG002 DG

Dimensiones compactas y con posibilidad de disponer el sistema con distribuciones variables.

La línea se compone de varios bloques primarios que en realidad son cuatro máquinas diferentes que también se pueden utilizar como máquinas autónomas.

El almacén automático del producto a procesar está controlado térmicamente y puede mantener el producto a temperatura tanto en calefacción como en refrigeración.

El filtro prensa, que puede funcionar de forma automática, proporciona información precisa sobre el estado del proceso de fabricación del producto.

Trommel completo con unidad de corte y enmarcado con sistema integrado, enfriamiento del producto terminado.

El sistema permite trabajar en: manual, semiautomático, automático con panel de operador, módulo de voz y sistema de adquisición de datos. Se dispone de una serie de datos e información tanto para el operador como para el laboratorio de control de calidad.

La línea ELSA es un conjunto de décadas de experiencia de trabajo y construcción de productos con tecnología avanzada que la convierten en una novedad absoluta en el procesamiento de Caucho, Silicona, Vitón y otros productos.

Lisa es capaz de gestionar todas las operaciones a realizar de forma totalmente automática.

Los parámetros se ingresan a través de una pantalla táctil en la que se muestran todas las partes que componen la máquina con los datos relativos.

Las fases de trabajo gestionadas por LISA son:

1- Desenrollado de la bobina de perfil de goma

2- Acoplamiento con la cinta de doble cara

3- Desprendimiento de la protección biadhesiva

4- Recuperación de la película protectora de la cinta de doble cara

5- Aplicación de la protección de polietileno

6- Bobinado-corte limpio-medio corte.

7- Gestión automática de la velocidad de las correas para mantener la correcta tracción del caucho y sincronización de la velocidad de las bobinas durante las fases de enganche, corte y enrollado.

Construido con el uso de nuevos materiales, con soluciones mecánicas innovadoras y software de gestión personalizado.

Excursión telescópica que permite el transporte de material a mayores distancias con pequeñas dimensiones sin inhibir las áreas normales de trabajo.

Esta máquina nace para dar solución a la necesidad de uno de nuestros clientes del sector de la silicona que ha patentado y diseñado este nuevo producto.

La combinación de nuestra experiencia en talcos para silicona combinada con el estudio y la gestión del remolque, ha dado vida a una solución ligera y compacta, capaz de moverse en diferentes líneas de producción y capaz de HABLAR y ENROLLAR UN CORDÓN DE SILICONA EN BOBINAS CRUDO.

La necesidad específica era envasar el producto descrito anteriormente en bobinas respetando pesos y diámetros. Un coche pequeño pero un gran desafío.

JP-SM2

NUEVO TAMAÑO DE TRONCO 2021/200.

Esta máquina representa nuestra solución para cortar LOGs de silicona cuadrados o redondos según la necesidad.

Nuestro LOG SIZE se puede posicionar por ejemplo a la salida de Extrusoras, Mezcladoras con bobinas doble Z con tornillo de descarga y Filtros Prensa.

El corte longitudinal se realiza con la colocación de la correspondiente barrera fotoeléctrica en altura; el pistón corta y luego la cinta acelera la velocidad para facilitar el desprendimiento del TRONCO cortado.

La máquina también puede, si se requiere, incluirse en el plan de industria 4.0 opcionalizándola con un panel de control de pantalla táctil, software para recolectar y enviar datos de producción al sistema de gestión, sistema de gestión remota y libro de recetas.

Esta es solo una de las máquinas que JP-TECH construye para el envasado de silicona cruda.

También esta máquina diseñada y construida por nosotros ha despertado un gran interés en todos los casos en los que es necesario envasar talco y tiras enrolladas (pizzas).

Los dos modelos se diferencian únicamente en la capacidad de

hacer pizzas con un diámetro máximo de 500 y 800 mm respectivamente.

La velocidad máxima de trabajo es de 20 metros por minuto.

La opción de ajuste de velocidad manual o automático también está disponible en esta máquina.

Todos los parámetros y funciones son programables desde el teclado; el uso de la máquina es simple e inmediato.

El operador establece la longitud de corte de la tira deseada y luego inserta el extremo de la tira en el sistema de bloqueo especial, inicia la primera placa y comienza a envolver: una vez que se alcanza la longitud establecida, la máquina realiza el corte y la 1ª placa finaliza el 'envoltorio'. ; el operario repite la operación de puesta en marcha del encintado sobre la 2ª placa y, mientras ésta trabaja, libera la 1ª placa del producto.

Al alternar las dos placas, el ciclo de envoltura es continuo, por lo que nunca es necesario parar la máquina.

La máquina Polythene 400 se utiliza cuando la tira no se puede pulverizar para evitar la contaminación.

También se puede utilizar ajustando la velocidad de forma manual y/o automática (de 0 a 15 metros por minuto).

La operación de puesta en marcha es extremadamente sencilla, y el embalaje de la tira envuelta en polietileno es siempre eficaz.

La máquina está montada sobre ruedas: por lo tanto, se puede utilizar en combinación con diferentes líneas de suministro de tiras.